持续领航|品牌经营

降低标签模切尺寸不良率”,并对质量改善

来源:华益包装有限公司 发布时间:2022-12-29 21:49

目前电子消费类产品组装过程中不干胶标签厂的作用不仅仅只是标识警示作用,在一部分产品加工过程中已经演变成部件产品,通过标签黏着力实现产品成型组装,成为组装环节不可缺少的一部分。因此,标签的外观、尺寸、设计、标手法等在一定程度上决定着产品的产能、产量以及产品质量,其中尺寸批量出现问题是,对客户的困扰会非常大。下面就以尺寸不良为例,分享一下整体的改善过程。

收集到客户不良品共计42批,其中标签尺寸异常29批,占比 69% 。通过柏拉图统计分析所有异常数据,其中尺寸异常贡献率为72.41%。物料尺寸影响产品实际装配,客户的来料管控受到严重影响。鉴于此情况,我们立即成立了专案小组,目标为“降低标签模切尺寸不良率”,并对质量改善活动进行策划,首先对尺寸不良现象汇总如下:X/Y 方向尺寸不良、孔位直径不良、定位孔中心距不准确,定位孔到产品边距、产品边到内容间距离、内容到内容距离、平行度、间距、产品边到底纸边尺寸不稳定,背刀线尺寸、厚度尺寸不良等。

综合不良现象进行现状调查、经过目标设立、原因分析、要因确定、对策制定、对策实施、效果确认、巩固措施制定等步骤,期间使用DOE验证、现场调查、对比实验等质量工具,从分条工序定位标准、 排废工艺、生产刀模管理方案、 割底刀工艺及速度四个维度,最终对尺寸不良症结进行改善,从而达到降低标签来料尺寸批次不良率的最终结果。

综合不良现象进行现状调查、经过目标设立、原因分析、要因确定、对策制定、对策实施、效果确认、巩固措施制定等步骤,期间使用DOE验证、现场调查、对比实验等质量工具,从分条工序定位标准、 排废工艺、生产刀模管理方案、 割底刀工艺及速度四个维度,最终对尺寸不良症结进行改善,从而达到降低标签来料尺寸批次不良率的最终结果。

通过以上工具的运用和不同维度的核查分析,主要从产品标签尺寸改善作为出发点,从模切定位标准、排废方式、刀模管理、割底刀工艺优化等环节进行分析改善,从而达到降低标签尺寸不良目的。

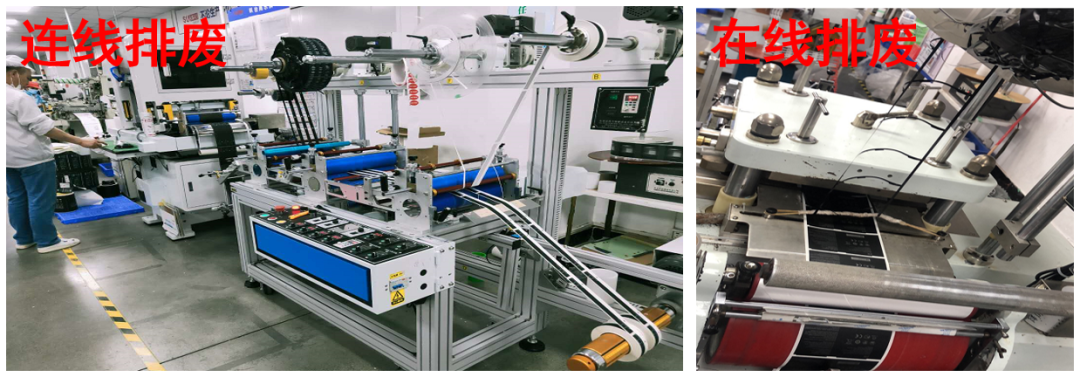

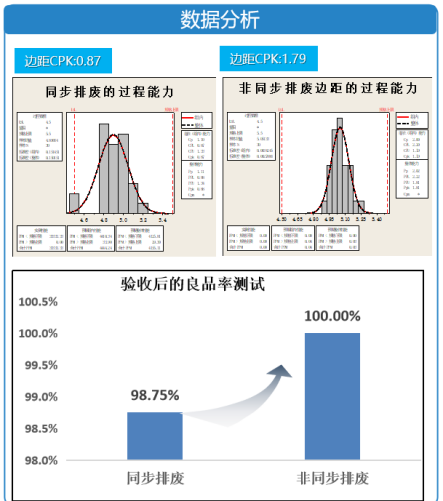

模切排废方式改善

针对尺寸异常不良问题,经过工具检测和方法探讨后,确认大规格异形产品边模切边排废的方式并不合理,将模切作业流程排废方式调整为先模切后排废。改善前,排废和模切联机同步作业,废料料带拉扯使标签边缘被带起从而产生位移和干扰。同步排废模式下,排废张力过大,则拉动材料左右摆动,导致制程中尺寸稳定性差,出现尺寸不良的风险上升。同时,模切中的短暂停顿,废料与标签边缘之间存在互相干扰,改善后模切排废不同步,分段在不同设备执行生产作业。废料与标签分离实现连续状态,没有启动与停止切换干扰,尺寸品质效果稳定。跟进验证40批次后,X方向与边距尺寸批次不良率由4.57%降低为2.5%。

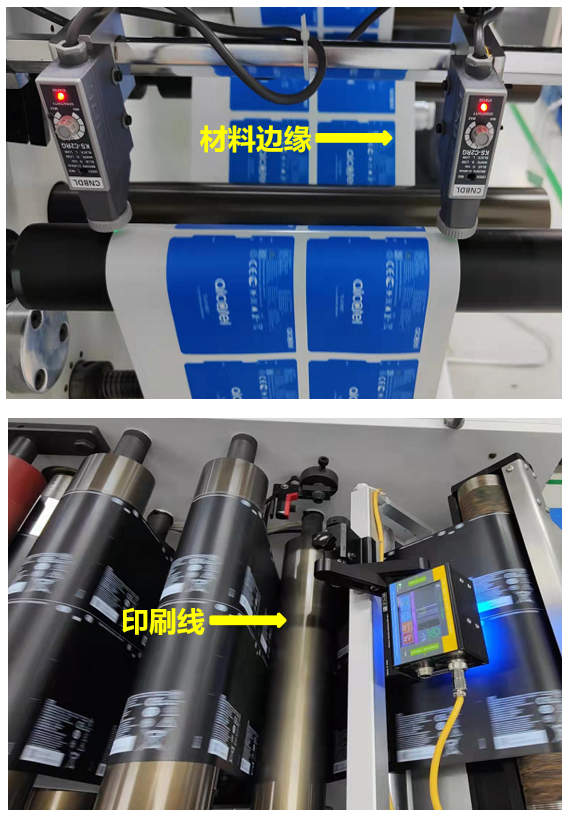

模切定位标签调整

因此在印前环节增加分条线作为参照物,在产品边缘增加印刷垂直线条用作标准参照物,同时使用CCS自动追线分条方式,同步在分条机上的分条刀位置增加限位防呆。确保分条后产品尺寸精度小于客户要求的公差尺寸,从而实现精准模切。通过改善后,追线过程稳定,顺延印刷线切割,分条边缘平齐稳定。跟进验证40批次之后,边距尺寸批次不良率由1.27%降低至0%。

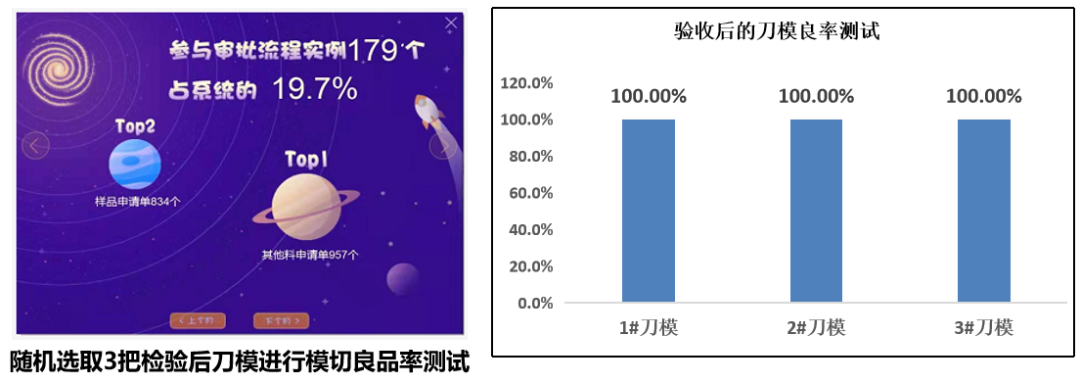

刀模寿命IT管理

经过这次改善作业,受到客户好评的同时,也锻炼了一线人员解决问题的能力,出现问题并不可怕,能在最快的时间解决问题,给员工系统成熟的解决方法就显得尤为重要。记录本次解决问题的过程,抛砖引玉,与大家共享。

上一篇:看懂酒标签的三个关键点 | 下一篇:如何解决印刷中的静电问题(一)