标签覆膜起皱怎么破?成因解析与现场解决方案(工艺师版)

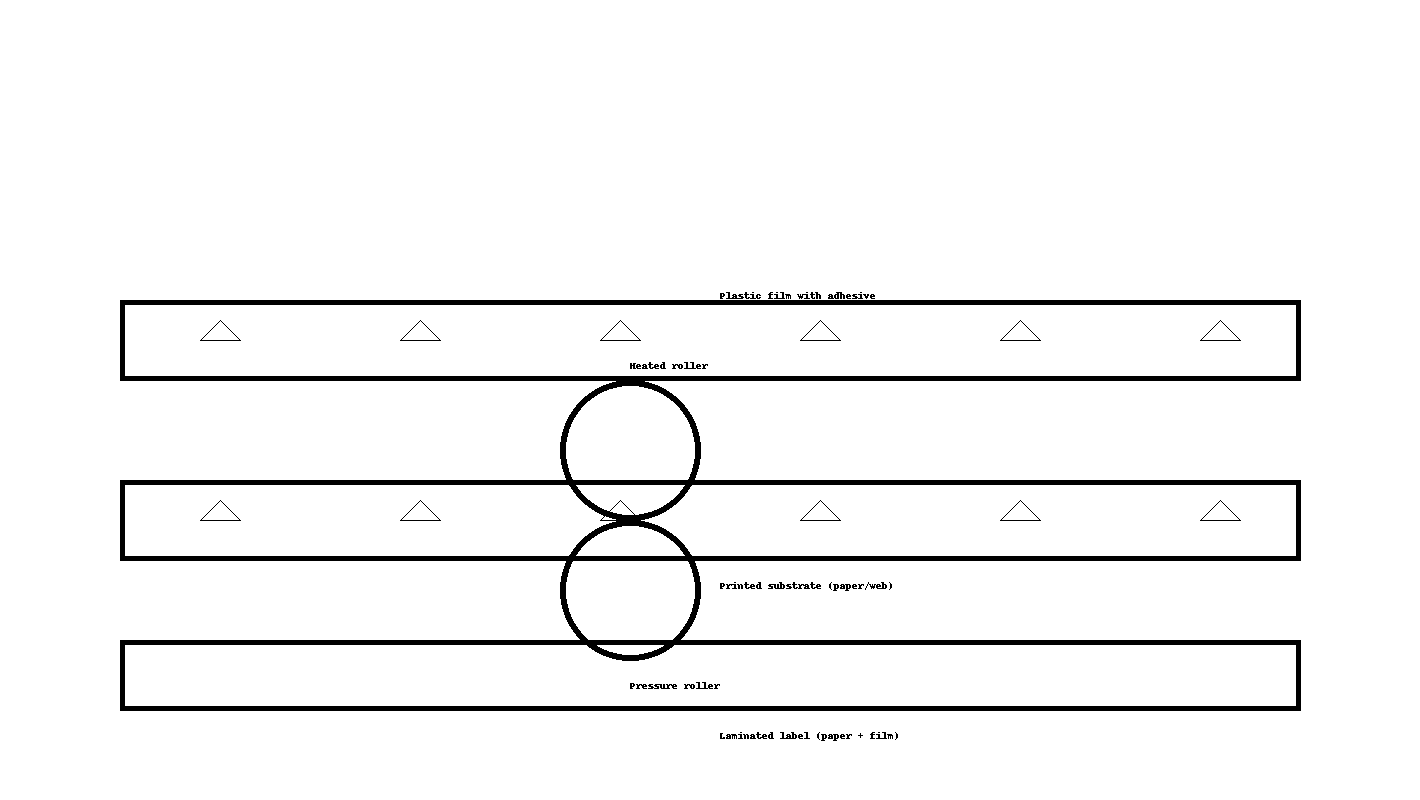

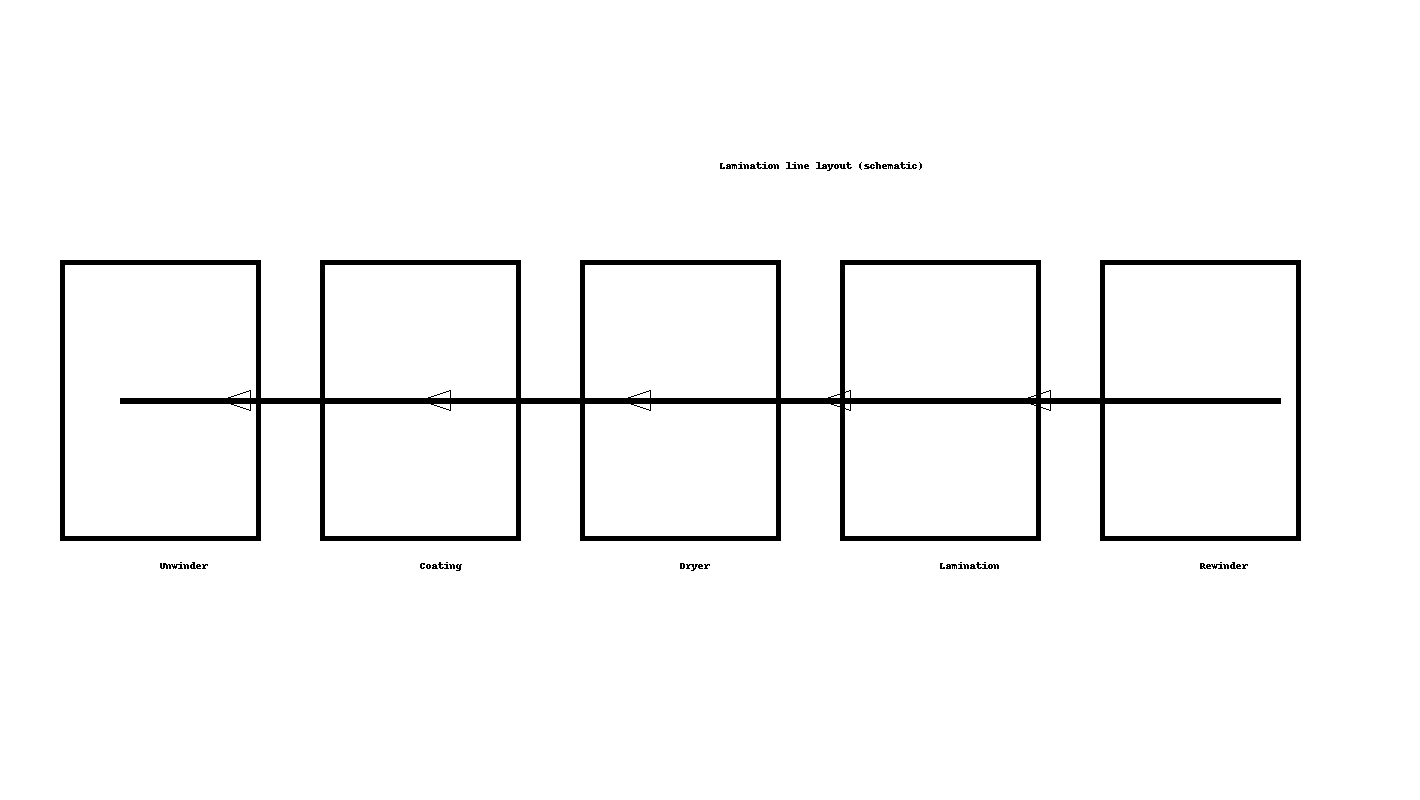

覆膜是将涂布黏合剂后的薄膜与印刷品在加热、加压条件下复合,形成纸塑合一的标签产品。它能提升表面光泽、耐磨与阻隔,是标签印后加工的关键环节。但实际生产中,覆膜如果稍有不当,极易出现各类起皱/波浪边问题,影响外观与合格率。本文从“成因 → 对策 → 快速判断”三个维度给出可执行方案。

一、起皱的主要成因

- 环境因素:车间湿度过高导致纸张受潮起“荷叶边”;覆膜温度过高使纸张“紧边”而起皱。

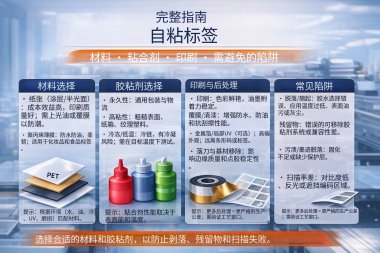

- 材料因素:纸张含水率异常、薄膜平整度差、涂布不均或膜材热收缩率偏大,均会触发起皱。

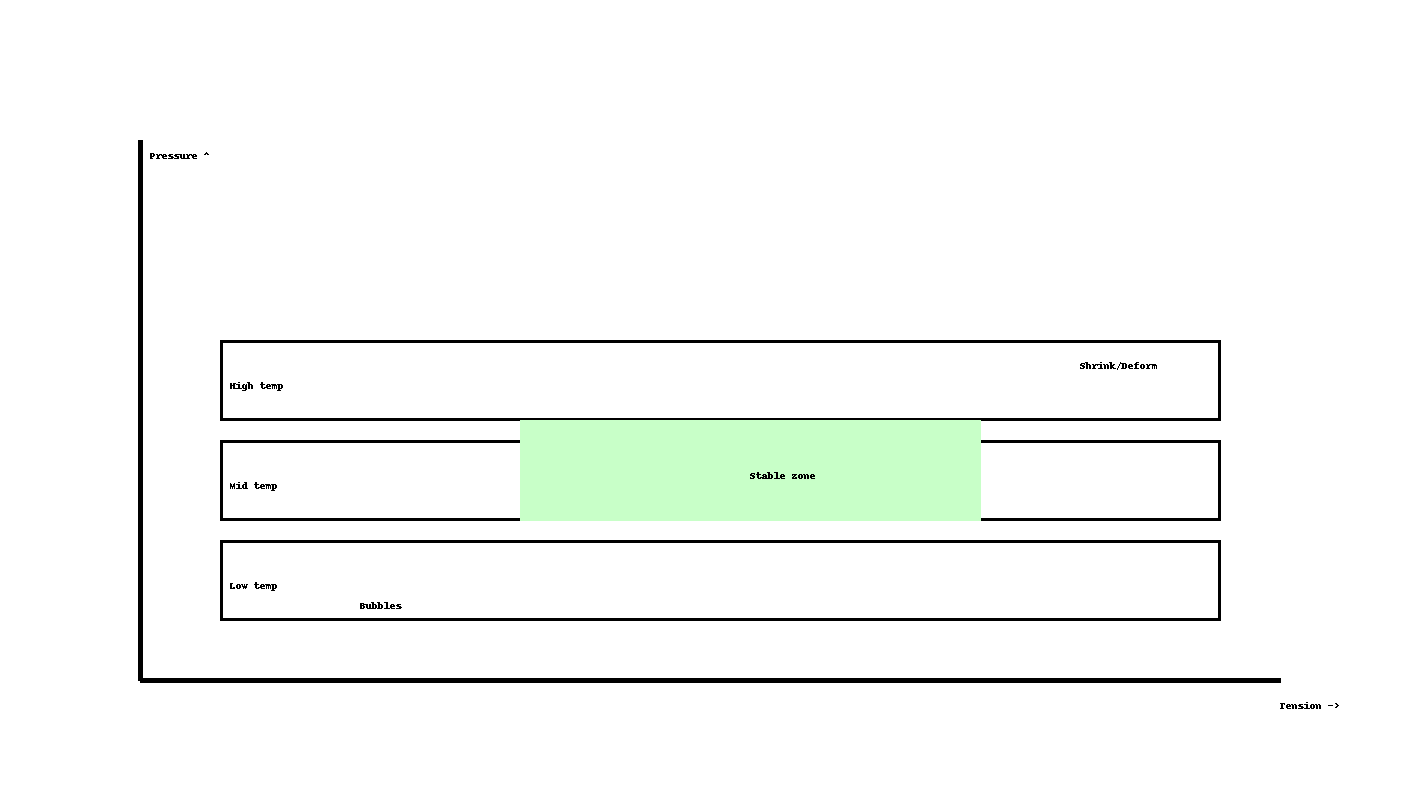

- 力学因素:覆膜的压力 / 张力 / 拉力过大或过小都会产生缺陷;压力过大使膜面局部收缩,过小则易形成气泡。

- 胶辊因素:胶辊表面不平、老化或粘附污物,会造成复合面不均一而起皱。

- 工艺与走纸因素:输纸歪斜、前后速度不匹配、导向辊角度或间隙设置不当等。

二、通用解决办法(对症调整)

- 温湿度调整:不同膜材对应温度窗口不同,温度过高易热变形;湿度异常时应适度加湿/烘干,避免纸张含水率波动。

- 材料校验:受潮纸张更换或烘干;怀疑膜材问题时,切换同规格新卷验证。优先使用平整度好、涂布均匀、热收缩率受控的薄膜。

- 压力/张力优化:小步增减,观察膜面应力分布。压力调整后注意包布方向与贴合线性,保持涂布厚度均匀、无局部堆胶。

- 胶辊维护:先彻底清洁;若老化/偏心/表面损伤,及时磨修或更换,确保表面硬度与圆跳动在控制范围。

- 导向与走料:校正输纸直线度与速度匹配;检查导向辊角度与间隙,避免在压合前就“预折”薄膜。

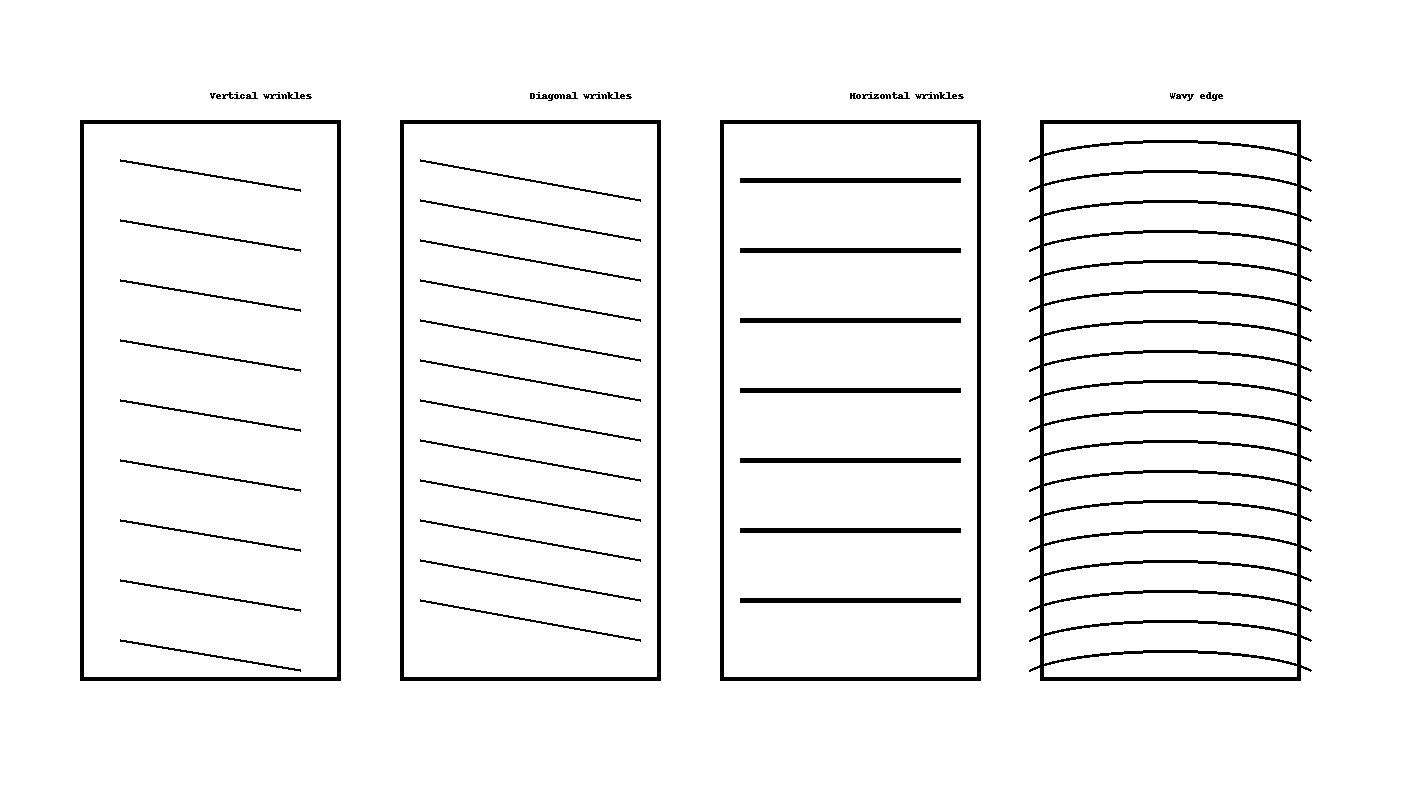

三、快速判断与对应措施(按皱纹形态定位)

| 缺陷形态 | 可能原因 | 快速对策 |

|---|---|---|

| 竖向褶皱 | 薄膜拉力过大;展平不足;来料本身带折痕 | 放松拉力;调整舒展辊使膜完全展平后再压合;必要时更换膜卷 |

| 斜向褶皱 | 膜材左右张力不均;调整辊位置不当 | 降低整体拉力并重设展平/纠偏;短期可更换膜卷验证 |

| 横向褶皱 | 加热辊温度过高;橡胶辊压力过大 | 下调辊温;减小压力至膜面应力均衡 |

| 变形起皱 | 热区温度过高致膜热变形;导向辊间隙过小提前挤出褶皱 | 降低温度;重新调整导向辊间隙与入带角 |

| 波浪边 | 两端张力不一致;胶层厚、黏度过大导致复合滑移 | 校正张力;控制涂胶量并适当提高烘干温度 |

四、现场参数与质控建议

- 建立来料基准卡:纸张含水率、膜材平整度、热收缩率、涂布厚度等入厂必检。

- 设置工艺窗口:辊温、线速度、压力/张力的上下限与步进值;更换材料时做小样验证。

- 胶辊点检:周期清洁与硬度/圆跳动检测,异常时先停机处理。

- 环境稳定:维持恒温恒湿,避免班次/季节切换时的含水率突变。

- 留存缺陷样本与参数记录,方便复盘对照改进。

常见问题(FAQ)

覆膜温度到底该设多少?不同膜材有通用值吗?

没有绝对通用值。不同 BOPP/PET/PE 膜以及不同涂布体系的热响应差异较大。建议以厂家推荐区间为初始点,结合线速度与压力做小步调参,优先确保展平与无热变形。

为什么降低压力后气泡减少,但边部开始起皱?

说明当前张力与压力配比失衡:压力降低抑制了局部收缩,但边部张力不足导致膜与纸面同步性变差。需要同步小幅提升边部张力或提高烘干效率。

波浪边一直反复出现,先查哪三个点?

① 左右张力一致性;② 涂胶量与黏度(是否过厚/过粘);③ 烘干区温度与停留时间是否不足。逐一验证并记录变化趋势。

胶辊多久需要更换或重磨?

与负荷与班次有关。出现硬度漂移、表面伤痕、圆跳动超差或频繁清洁仍无法消除条纹/起皱时,应安排重磨或更换。

如何快速判断“材料问题”还是“设备/工艺问题”?

用同参数更换另一卷膜对比;若立刻改善,多半是材料因素;若无变化,则重点排查温湿度、导向/张力、压力与速度匹配。