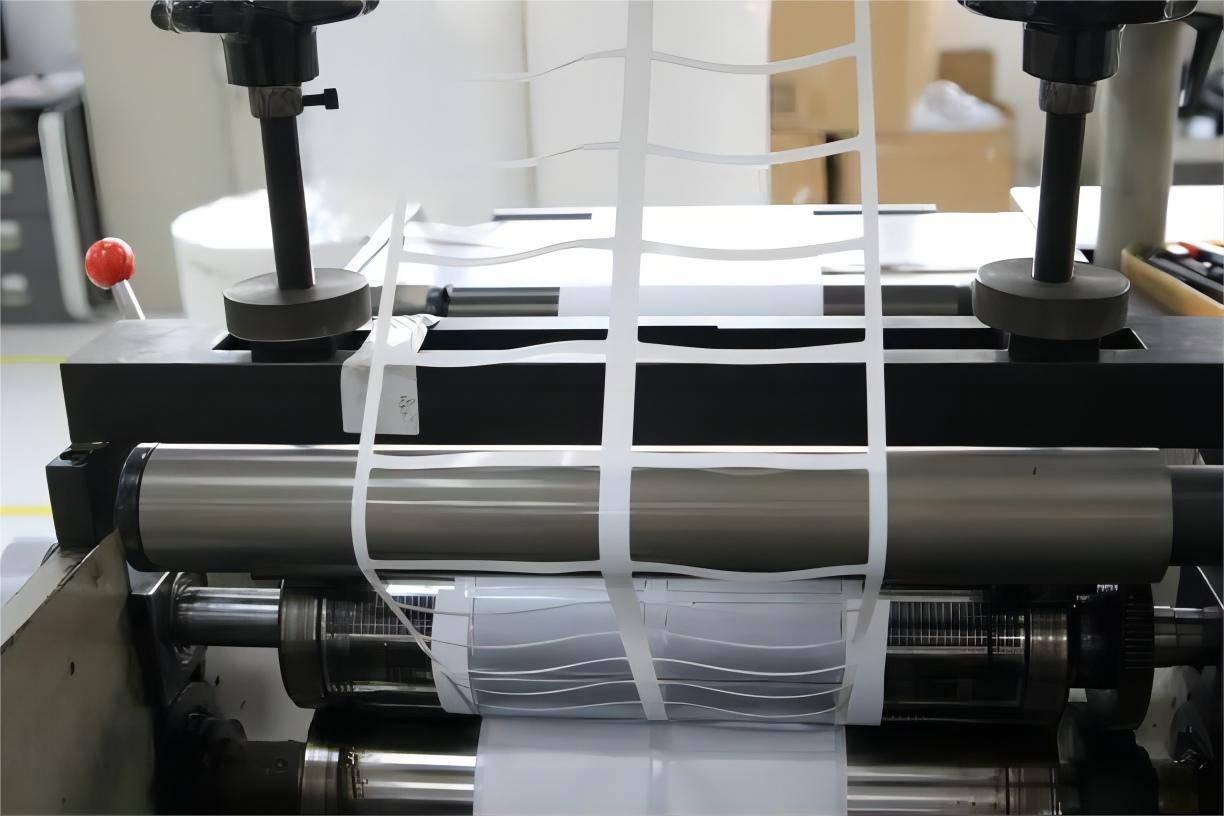

一、模切与贴标的协同:为什么高速会放大误差?

在超高速贴标(≥300 瓶/分钟)生产中,任何细小的模切缺陷都会被高速运动放大,表现为贴标偏移、底纸断裂或排废不稳。因此,模切需与贴标的张力、速度与定位参数相匹配,形成“模切—贴标”的协同优化。

二、标签边缘精度:决定定位稳定的第一要素

- 边缘毛刺:若模切毛刺 ≥0.05 mm,高速吸嘴吸附力可能下降约 30%,导致定位偏移。

- 控制目标:边缘平整度误差 ≤0.03 mm,且无“拉丝”现象(胶层切断彻底)。

- 实证:将毛刺控制在 0.02 mm 内,定位偏差可由 ±0.5 mm 缩小至 ±0.2 mm,良品率提升至 99.5%。

三、底纸强度:应对高频张力波动的关键

超高速贴标牵引张力一般为 1.5–2 N,且张力波动频率约 10 Hz。模切后的 35 μm 格拉辛底纸需:

- 横向抗张强度保留率 ≥90%(未模切时 2.5 N/15 mm 作为基准);

- 耐折次数 ≥50 次(180°对折);

- 工艺参数:模切压力 180–220 psi;切深控制使底纸压痕 ≤1 μm。

按上述控制,起标处断裂率可由 25% 降至 <2%。

四、模切间距一致性:送料与刀具同步的系统工程

- 标签间距(排废边)一致性:≤ ±0.05 mm;

- 连续式标签的累积误差:≤ 0.1 mm / 10 m;

- 优化点:送料伺服的脉冲分辨率、刀具周向定位精度、张力前馈补偿。

某医药标签线通过提升伺服同步控制,将间距误差收敛至 ±0.03 mm,排废效率达 99.8%。

五、关键物理与工艺参数一览

| 项目 | 推荐范围 / 指标 | 目的 |

|---|---|---|

| 边缘平整度 | ≤0.03 mm | 提高吸附稳定与定位精度 |

| 模切压力 | 180–220 psi | 保证切透胶层且不伤底纸 |

| 底纸压痕 | ≤1 μm | 保留底纸抗张与耐折强度 |

| 牵引张力 | 1.5–2 N,波动≈10 Hz | 匹配高速节拍与排废稳定 |

| 间距一致性 | ≤ ±0.05 mm | 避免高速排废中断带、误撕 |

| 累积误差 | ≤ 0.1 mm / 10 m | 确保长距节拍稳定与套位 |

六、面向未来:智能感知与自适应控制

通过实时切深监测、张力与速度的自适应控制、刀具自动补偿与材料一致性在线检测,模切与贴标将实现“速度提升不牺牲精度、精度提升不牺牲效率”的平衡。

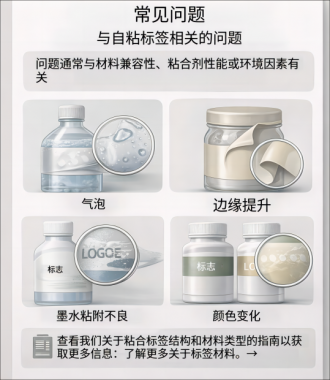

常见问题(FAQ)

1. 为什么超高速贴标会放大模切误差?

高速下的机械响应会将微小边缘毛刺和切深波动放大为定位偏差与排废不稳,因此需以微米级控制保证稳定性。

2. 模切精度建议控制在什么范围?

边缘平整度 ≤0.03 mm;间距误差 ≤ ±0.05 mm;累积误差 ≤ 0.1 mm/10 m。

3. 如何避免底纸断裂?

将模切压力控制在 180–220 psi,底纸压痕 ≤1 μm,并选用高抗疲劳底纸,使强度保留率 ≥90%、耐折 ≥50 次。