不干胶标签起翘的常见原因与解决方案

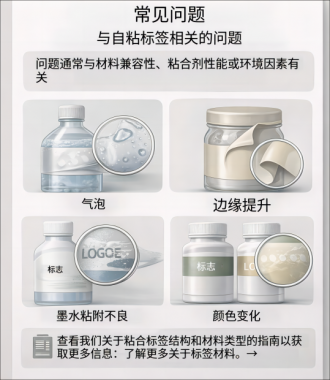

不干胶标签几乎应用于所有消费品的外包装,但在贴标后出现鼓包、翘边、翻边等现象,会影响观感并造成退货与返工。根据现场经验,起翘通常分为两类:① 贴标后 24 小时内立即出现;② 贴标 24 小时后逐渐显现。下文从材料、胶黏剂、工艺与使用环境等角度系统分析成因与对策。

要点速览

- 小直径瓶体(< 30 mm)需选用小曲面适配的面材与强粘胶;面材挺度过大极易起翘。

- 胶黏剂的初粘、持粘与内聚力缺一不可;旧料/库存料粘性衰减要重点排查。

- 上光油含硅体系与搭贴(叠贴)工艺相冲突,优先改用覆膜。

- 低温、结露、粉尘/油污表面、冷凝水未干等不良环境会大幅降低贴标成功率。

- 判定标准:若 T+24 h仍稳定,后期起翘多与内聚力不足相关。

常见成因与对策

NO.01 材料选择错误(小瓶体曲面)

直径 < 30 mm 的小瓶体若配合高挺度面材,面材回弹会战胜胶黏剂的粘着力,导致边缘翘起。

- 症状:贴后数小时内迅速起翘,越放越严重。

- 建议:采用柔顺/低挺度面材与强粘/小曲面专用胶;下单前核对瓶径并让材料商提供匹配曲率测试报告。

NO.02 胶黏剂黏性衰减(初粘/持粘不足)

部分不干胶出厂后随时间粘性下降;终端延迟使用或库存条件不佳时易失效。

- 症状:新料正常、旧料或库存标签起翘明显。

- 建议:批次留样做 180° 剥离/持粘对比;与供应商核验保质期与存储条件,必要时索赔并更换合格原料。

NO.03 胶黏剂内聚力不足

24 h 内不翘,长期存放后出现“断胶”:胶的一部分留在被贴物,另一部分留在标签背面。

- 症状:长储后边缘分层,能看到胶残留分裂痕迹。

- 建议:要求材料商提供内聚力指标(如剪切保持力)与测试;必要时更换更高内聚体系。

NO.04 工艺设置不合理(上光 × 搭贴)

上光油体系常含硅,若标签环绕一周后边缘搭贴,硅面与胶接触会降低粘附导致翘边。

- 建议:搭贴场景禁用上光,改用覆膜;或将搭贴边做去硅/留边设计。

NO.05 终端使用不当(低温/结露/污染)

冷库低温立即入库、结露未干即贴、粉尘/油污表面贴标、室外金属高温/低温环境操作等都会引起失败。

- 建议:确保被贴物表面干燥、洁净、无油;贴后提供 24 h 固化时间;低温环境采用低温胶配方。

排查与对比表

| 可能原因 | 典型症状 | 发生时点 | 排查与对策 |

|---|---|---|---|

| 面材挺度过大(小曲面) | 边缘快速回弹、当场翻边 | 0–24 h | 换柔顺面材 + 小曲面强粘胶;下单前核对瓶径与弯曲测试 |

| 胶黏剂黏性衰减 | 新料正常,旧料/库存起翘 | 数小时内 | 批次对比剥离与持粘;按保质期与仓储规范管理,必要时更换 |

| 胶黏剂内聚力不足 | 长储后断胶,表面残胶 | >24 h | 检测剪切保持力/内聚力;升级胶系 |

| 上光 × 搭贴冲突 | 搭贴处边角翘起 | 0–72 h | 改覆膜或去硅留边;优化叠贴宽度与压力 |

| 低温/结露/污染表面 | 大面积粘不牢 | 即刻或短期 | 表面清洁干燥;低温用低温胶;贴后固化 24 h |

现场验证与质量把关

- 样机试贴:按生产线速度模拟贴标;记录压辊压力、覆压时间与基材张力。

- T+24 h 复检:在目标温湿度放置 24 h,复核边缘状态与剥离力。

- 加速老化:做冷热循环与湿热试验,判断长期内聚稳定性。

常见问题(FAQ)

直径小于 30 mm 的小瓶体如何选材?

优先选择柔顺/低模量面材(如柔性 PP/PET 薄膜)与小曲面专用强粘胶;必要时减小标签高度或做弧形边以缓解回弹。

如何区分“黏性不足”和“内聚力不足”?

若贴后很快翘起,多为初粘/持粘不足;若 24 h 正常、长储后分层并出现残胶,多为内聚力不足。

搭贴必须上光时有什么补救措施?

在搭贴边留未上光通道或改用低硅上光体系;同时提高覆压压力与时间,或改用覆膜方案。

冷库/结露环境如何确保不翘标?

选用低温胶并保证被贴物表面干燥无凝露;贴后在室温固化 24 h 再入库。

旧料或库存标签还能继续用吗?

先做剥离强度与持粘抽检;若衰减明显,停止使用并与材料商沟通换料与赔付。

通过在材料选型、胶黏剂评价、工艺配置与终端环境四个方面同步优化,可以显著降低不干胶标签的起翘风险,保障外观品质与交付周期。