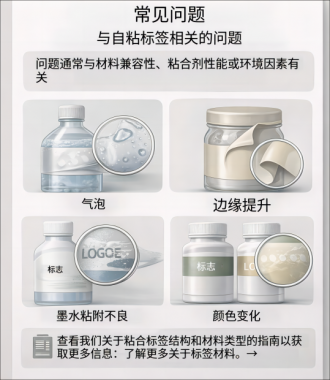

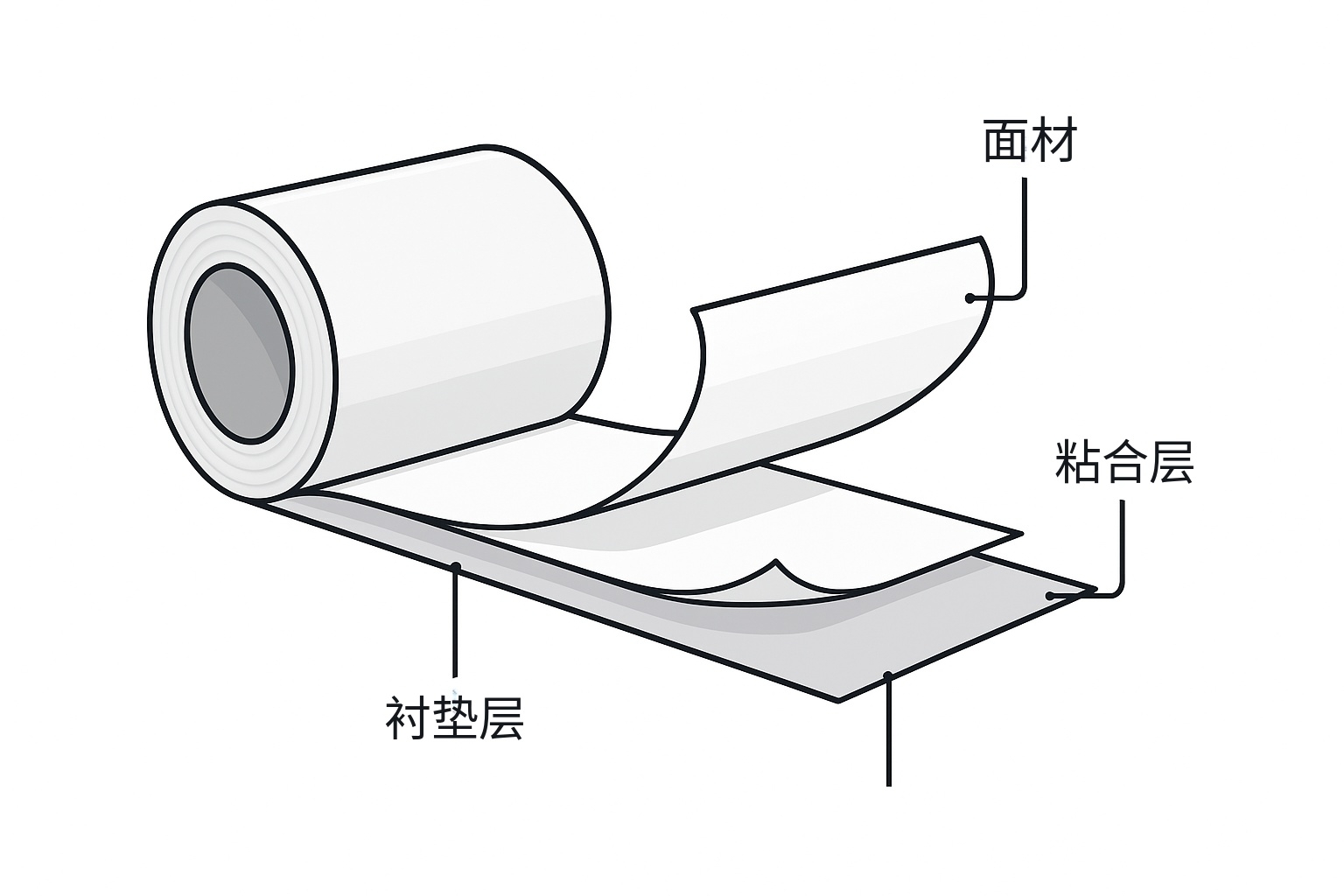

不干胶标签由底纸、面材和胶黏剂三部分组成:底纸表面经硅油处理,对胶黏剂起隔离作用,保证面材可以顺利剥离;面材是承载印刷内容的主体,可以是铜版纸、热敏纸、PET、PVC 等多种材料;中间的胶黏剂则决定标签能否牢固贴附在被贴物表面。 在实际应用中,由于材料选择、贴标工艺、环境条件等因素的综合影响,容易出现标签起翘、起皱、气泡、底纸断裂等质量问题,其中最常见、投诉最多的就是“贴标起翘”。本文结合生产现场经验,系统分析不干胶标签贴标起翘的主要原因,并给出针对性的解决思路。

一、不干胶标签贴标起翘的基本认识

不干胶标签在贴标后能否长时间服役,取决于三个核心要素:胶黏剂的黏性与被贴物的匹配程度、面材及整张材料的平整度、贴标工艺与环境条件是否符合材料要求。 任何一个环节控制不当,都有可能在使用过程中出现边缘翘起、角部脱落甚至整张标签掉落的情况。

二、影响不干胶标签贴标起翘的九大关键因素

1. 胶黏剂黏性与产品匹配性

胶水初粘力或最终黏性不足,是导致起翘的首要原因之一;同时,不同配方的胶黏剂有各自适用的被贴物与应用场景。 若忽视材料说明随意使用,就容易出现“标签看起来正常,贴上去却总是翘边”的情况。

- 严格对照材料技术参数,确认标签胶水是否适用于目标被贴物与使用温度范围;

- 例如:部分纸张/薄膜类标签限制最小贴标直径(如 < 3cm 的小瓶体不适用);

- 热熔胶类不干胶不建议直接贴在 PVC 基材上,以免出现迁移或起翘问题;

- 向客户送样时,建议同时附上材料技术数据表,降低误用风险。

2. 面材平整度与覆膜张力

面材平滑度是决定整张材料平整度的重要指标,也是保证印刷与贴标质量的基础。 当面材本身有波纹、卷曲,或覆膜张力过大时,标签在卷曲方向容易向上翘起。

- 进厂验收时关注整卷材料是否有卷边、隧道、波浪等缺陷;

- 覆膜工序要控制合适张力,避免将标签“拉弯”,造成后期自然回弹起翘;

- 必要时可通过放松张力、静置回潮等方式改善材料平整度。

3. 标签结构设计与首尾搭接

标签版面与结构设计,同样会对贴标稳定性产生明显影响。尤其是首尾搭接标签,如果处理不当,搭接区域很容易成为起翘“重灾区”。

- 能避免首尾搭接时尽量避免,无法避免时不建议使用冷覆膜方式;

- 搭接区域尽量留白,不印刷、不上光,以利于胶黏剂直接与膜/纸基材接触;

- 若需覆膜,建议覆膜后增加电晕处理,使表面张力 ≥ 38 达因;

- 上光油或 UV 墨层固化过度,会导致表面能降低,影响胶黏剂黏附力,需要做好固化控制与表面张力检测。

4. 被贴物材质与表面能差异

不同材料的瓶体或包装容器,其表面能有所差异,同一款标签在不同材质上的表现会完全不同。 一般而言:不锈钢 > 玻璃 > PET > PP > PE,表面能越高,胶黏剂越容易充分润湿并形成牢固粘接。

- 对于表面能较低的 PP、PE 等材质,可选择专用胶黏剂或经电晕/火焰处理的材料;

- 对于经过硅化处理的玻璃瓶等特殊基材,应优先进行小样测试再量产;

- 同一材质不同加工工艺(如粗糙度、涂层)也会改变表面能,需要单独评估。

5. 被贴物形状与曲面结构

理想的贴标表面在展开后应接近平面。若在两个方向都呈曲面(类似球面),则标签很难在无应力的状态下服帖,极易在某一方向产生折皱或起翘。

- 瓶体结构设计阶段,尽量为贴标区域预留相对平整的“标签窗”;

- 对于小直径瓶体或特殊造型的容器,可通过减小标签尺寸或改变标签形状来缓解应力;

- 瓶体过薄、灌装前后变形较大的场合,需要重新评估贴标压力与工艺窗口。

6. 被贴物表面清洁度与特殊处理

油污、水滴、粉尘、脱模剂、硅等表面污染物,会在胶黏剂和基材之间形成“隔离层”,导致标签只粘在污染物上,而非真正粘附在被贴物表面。

- 贴标前应确保瓶体或包装表面干燥、无油、无粉尘;

- 对于经过加硅清洗的小口径玻璃瓶,要控制残留硅含量并进行贴标测试;

- 如现场环境粉尘较多,建议增加风淋或吹气清洁工序。

7. 贴标环境温度与储存条件

大多数不干胶标签的技术参数都会标注“最低贴标温度”和“使用温度范围”。若实际贴标温度低于材料要求,胶黏剂流动性不足,就难以形成稳定的最终黏性。

- 标签本身在贴标前需在规定环境中预存放(例如不少产品要求 ≥ 10℃);

- 贴标现场环境温度必须不低于材料的最低贴标温度;

- 被贴物表面温度同样要满足要求,避免“冷表面”瞬间冻结胶黏剂流动;

- 贴标后的 24 小时内,应尽量让产品在适宜温度下静置,完成从初粘到最终粘的转化。

8. 贴标工艺顺序与节拍

灌装、装盖、贴标、冷却或冷冻等工序的先后顺序与时间间隔,也会直接影响标签最终表现。

例如某冰激凌品牌:在约 10℃ 环境灌装后立即贴标,再迅速送入 -15℃ 速冻,结果大量标签在速冻后起翘或掉落。 后续通过“先贴标、静置 24 小时,再进行灌装和速冻”的工艺调整,使胶黏剂有足够时间发展黏性,从而有效解决了起翘问题。

9. 贴标设备与抚标机构设置

贴标机所配备的抚标装置(海绵轮、皮带轮、抚标板等)及施加压力是否合适,也是影响起翘的重要因素。

- 根据瓶型与标签位置合理选择抚标方式,保证标签获得足够且均匀的压力;

- 检查海绵轮、皮带轮等部件是否老化变软、变形,从而导致压力不足;

- 合理调整抚标机构与瓶体间距,避免“仅轻轻擦过”或压力过大造成挤皱。

三、如何系统预防不干胶标签贴标起翘

- 前端选材阶段:充分理解材料技术参数,确保胶黏剂与被贴物、温度条件相匹配;

- 印刷与加工阶段:控制面材平整度、覆膜/上光工艺,避免为后续贴标埋下隐患;

- 贴标与储存阶段:遵守最低贴标温度与静置时间要求,保持被贴物表面清洁干燥;

- 设备与工艺优化:根据瓶型与标签结构选择合适的抚标机构和压力;

- 与终端用户充分沟通应用环境与工艺条件,共同验证最合适的标签方案。

常见问题(FAQ)

为什么同一款不干胶标签在不同客户那里起翘情况不同?

不同客户的被贴物材质、表面处理、贴标温度和储存条件都可能不同。即便使用同一卷标签, 若表面能、环境温度或瓶体形状有差异,最终贴标效果也会完全不同,因此在导入前应进行针对性的应用测试。

贴标前必须把标签和瓶子都升温到多少度才合适?

具体温度以材料技术参数为准,一般需高于“最低贴标温度”(如 10℃)。标签本体、被贴物表面和贴标环境都应满足该条件, 贴标后 24 小时内也尽量避免进入低于最低贴标温度的环境。

覆膜标签更容易起翘吗?

覆膜本身不会必然导致起翘,但若覆膜张力过大、表面能过低或搭接区域上光、覆膜处理不当,就会大大增加起翘风险。 控制张力并对搭接区留白,是减少风险的有效方式。

如何快速判断是材料问题还是贴标工艺问题?

可通过小范围对比试验来排查:在相同被贴物上分别改变贴标温度、压力、静置时间等工艺参数; 若工艺优化后起翘明显改善,多半为工艺问题;若各种工艺条件下仍普遍起翘,则需重点评估材料匹配性。