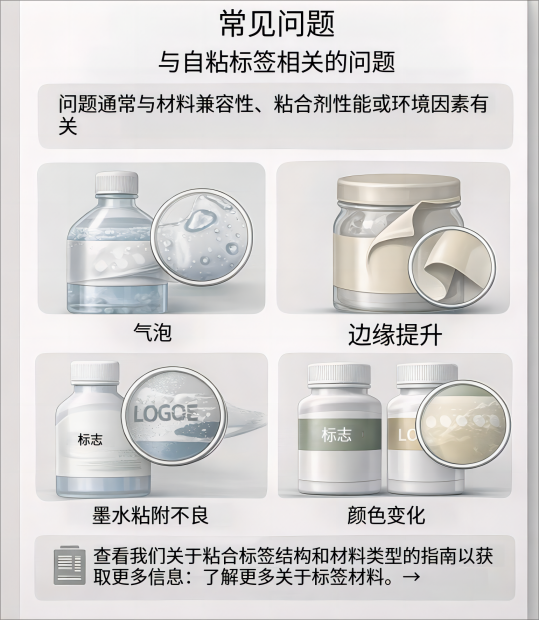

不干胶标签常见问题解析:起泡、起翘、掉墨、色差的原因与对策

在不干胶标签的生产与实际贴标过程中,起泡、边缘起翘、油墨附着力不足以及印刷色差, 是客户反馈频率最高的几类问题。这些问题表面看发生在贴标现场, 实际往往与材料结构匹配、胶水性能、印刷固化条件以及使用环境密切相关。

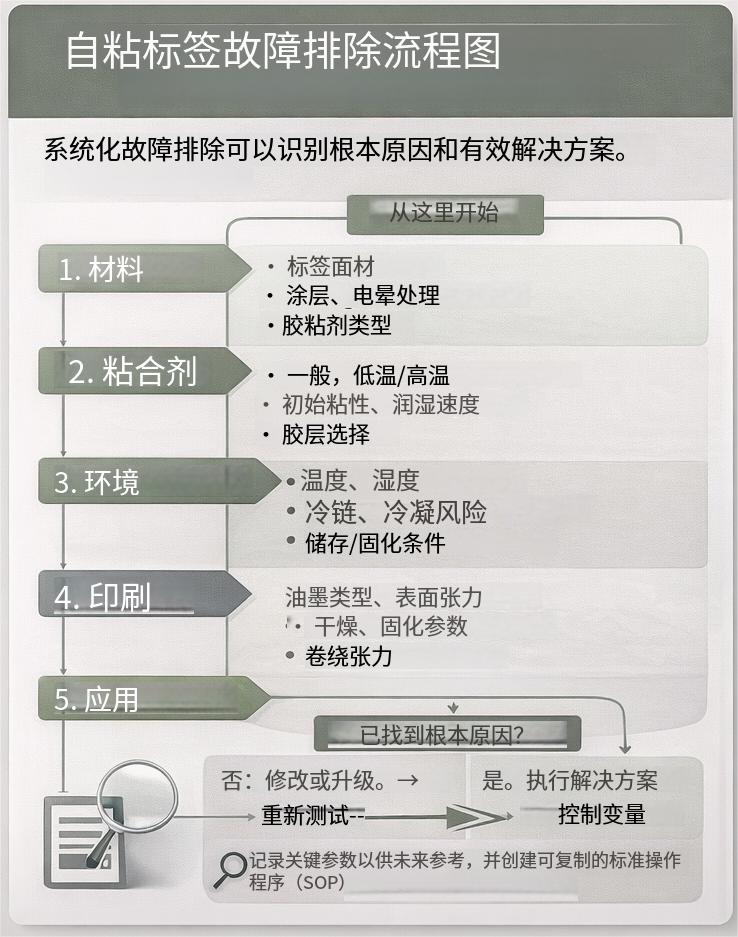

本文从工厂与工程应用角度出发,梳理不干胶标签常见问题的成因, 并提供可操作的排查思路,帮助在选材、打样与量产阶段提前规避风险。

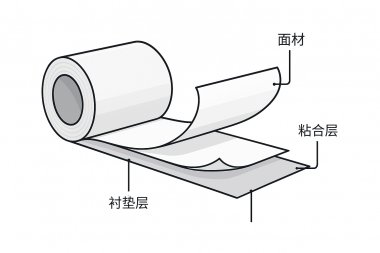

如果你需要先了解不干胶标签的基本组成,可参考: 不干胶标签的材料和结构特点 。

不干胶标签问题快速定位的 5 个关键点

- 面材类型:铜版纸、合成纸、PP、PET 等,不同面材的回弹性和表面能差异明显。

- 胶水性能:通用胶、耐低温胶、耐高温胶或可移除胶,需与使用环境匹配。

- 被贴物材质:玻璃、金属、HDPE、PP、粉末涂层等,表面能直接影响粘贴效果。

- 环境条件:温度、湿度、是否存在冷凝水,对贴标初期稳定性影响显著。

- 贴标工艺:贴标速度、压力、刮板角度以及标签复卷张力。

不干胶标签常见异常对照表(工程视角)

| 异常现象 | 主要原因 | 排查方法 | 建议对策 |

|---|---|---|---|

| 贴后起泡 | 表面污染、胶水润湿慢、贴标压力不足、温差结露 | 清洁测试、调整压力与速度、环境对比 | 加强表面处理,选用高初粘胶,控制贴标环境 |

| 边缘起翘 | 面材回弹、张力不当、曲面贴标、胶水不匹配 | 静置观察、张力对比、不同胶型测试 | 优化复卷张力,选耐低温或高润湿胶 |

| 掉墨、耐磨差 | 表面能不足、油墨不匹配、固化不充分 | 胶带剥离、擦拭测试 | 提升电晕处理,调整UV或烘干参数 |

| 印刷色差 | 油墨波动、环境变化、设备状态不稳定 | 留样比对、色密度检测 | 建立色彩标准与过程管控 |

三类高风险应用场景说明

冷链与潮湿环境

冷藏或冷冻场景中,瓶身容易产生冷凝水, 若未控制温差直接贴标,极易导致起泡或脱落。 工程实践中,应优先解决表面干燥问题, 再匹配耐低温胶水方案。

薄膜类不干胶标签

PP、PET 等薄膜标签对表面能和油墨体系要求更高, 若电晕处理不足或存放时间过长,容易出现掉墨问题。 关于翘边问题的进一步说明,可参考: 粘贴不干胶标签起翘的原因和解决办法 。

品牌色要求严格的标签

对品牌标签而言,色差控制应前移到生产过程, 通过油墨粘度、环境温控与设备参数统一管理, 而不是依赖后期挑选。

常见问题解答

不干胶标签贴上后起泡,最先应该检查什么?

应优先检查被贴物表面是否存在油污、粉尘或冷凝水, 其次确认贴标压力与速度是否满足胶水初粘需求。

标签边缘起翘一定是胶水问题吗?

不一定。面材回弹、复卷张力、曲面结构及环境湿度 都可能导致起翘,需要综合判断。

不干胶标签掉墨如何快速判断原因?

可通过胶带剥离与擦拭测试判断是表面能不足, 还是油墨固化条件不合理。

总体而言,不干胶标签的稳定性并非依赖单一因素, 而是材料、印刷、贴标与环境共同作用的结果。 将经验总结为参数化流程,有助于长期稳定生产与交付。